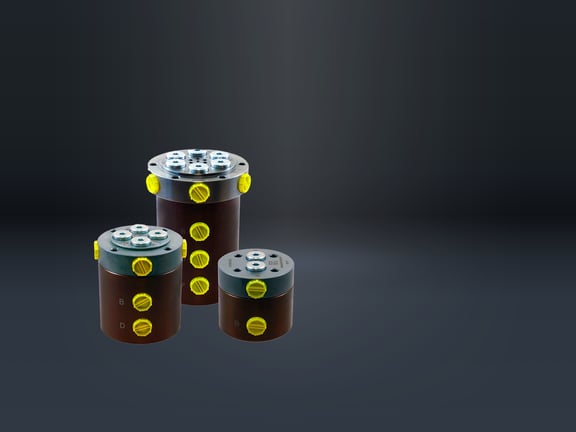

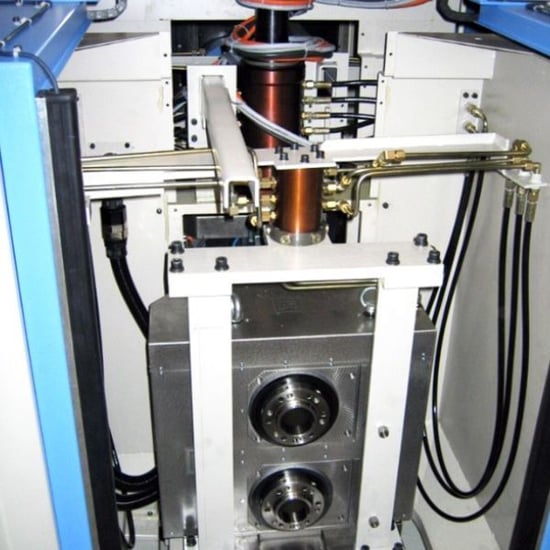

500-3 Drehdurchführungen ohne/mit Leckölrückführung, Nennweiten 5/10, pmax. 400/350 bar

Drehdurchführungen übertragen Hydrauliköl von einem stehenden auf ein rotierendes Maschinenteil.

Infos

Die Montage erfolgt in der Drehachse der Baugruppe. Je nach Anzahl der Verbindungsebenen lassen sich mehrere einfach oder doppelt wirkende Hydraulikelemente anschließen. Die Drehdurchführung ist im Prinzip nur für Hydrauliköl einsetzbar. Soll Pneumatik übertragen werden, so können die katalogisierten Elemente genutzt werden, wenn die Luft gefiltert und geölt ist und damit Dichtungsschmierung und Korrosionsschutz gewährleistet sind. Bei der Planung muss berücksichtigt werden, dass die Drehbewegung durch Dichtungsreibung behindert wird. Dieser Reibwiderstand ist druckabhängig und muss für das Antriebsdrehmoment des Drehtisches berücksichtigt werden. Entsprechende Angaben finden Sie in den zugeordneten Diagrammen, die die Anlaufdrehmomente darstellen, die vorhanden sind, wenn alle Anschlussebenen druckbelastet sind.

Wichtige Betriebshinweise:

Bei den Betriebsbedingungen müssen Betriebsdruck und Drehzahl aufeinander abgestimmt sein. Beachten Sie die Angaben bei den einzelnen Drehdurchführungen. Betriebstemperatur: -10°C bis +60°C

Die Drehdurchführung darf erst in Betrieb genommen werden, wenn alle Anschlussebenen mit dem Druckerzeuger verbunden sind, um die notwendige Dichtungsschmierung zu gewährleisten. Die mehradrigen Drehdurchführungen haben im Drehkolben axiale und radiale Gewindeanschlüsse. Zusätzlich können sie am Drehkolben axial mit O-Ringen angeflanscht werden. Berechnen Sie hier in jedem Fall die notwendigen Schraubenkräfte der Befestigungsschrauben.

Bestellhinweis:

Bei einer Anfrage oder Bestellung sollten die Betriebsbedingungen angegeben werden. Dies sind z. B. Betriebsdruck, Medium, Funktionsart (für einfach oder doppelt wirkende Spannelemente) und die

Taktzeiten.

Wir konstruieren und fertigen auch Sondervarianten!

Besonderheiten:

-

axiale und radiale Anschlüsse im Kolben

-

ohne und mit Leckölrückführung erhältlich

-

für pneumatische und hydraulische Systeme geeignet

-

Kombinationen mit mehrfach Kupplungssystemen erhältlich

-

Als Sondervariante mit elektrischen Schleifringen kombinierbar

-

Standardvarianten und Sondervarianten erhältlich

Funktionsprinzip:

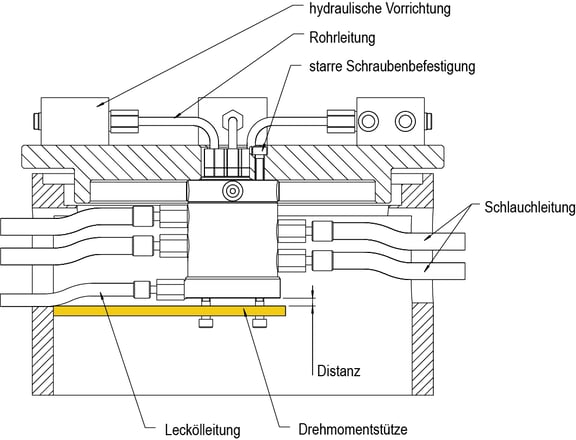

Die Drehdurchführung muss so montiert werden, dass kein Biegemoment auf das stehende bzw. das rotierende Bauteil ausgeübt wird. Es hat sich bewährt, den rotierenden Drehkolben mit den Anschlüssen zu den Spannvorrichtungen zu verschrauben und das stehende Gehäuse nur gegen Verdrehen zu sichern (keine Lagerkräfte einleiten). Die Leitungsverbindung von der Drehmomentenstütze zum Gehäuse sollte nur über Schlauchleitungen erfolgen.

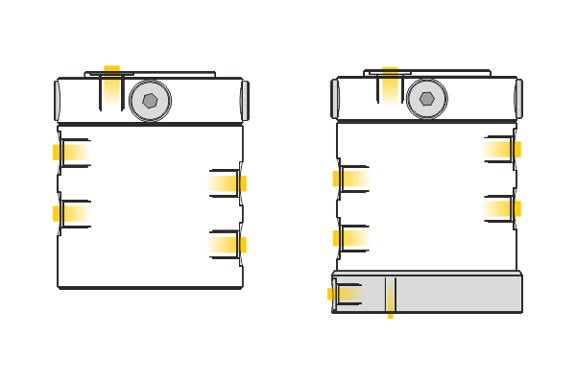

Bauvarianten:

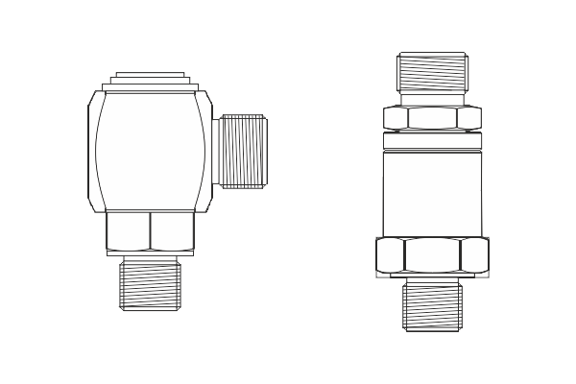

Bauart: Drehgelenk axial/winklig

Leckölrückführung: ohne

Verbindungskanäle: 1

Nennweite: 5

Betriebsdruck: pmax. 500 bar

Betriebstemperatur: von -10°C bis +60 °C

Ölanschluss: G1/4, M16x1,5

Leckölvolumen: ohne

Drehzahl: max. 20 1/min

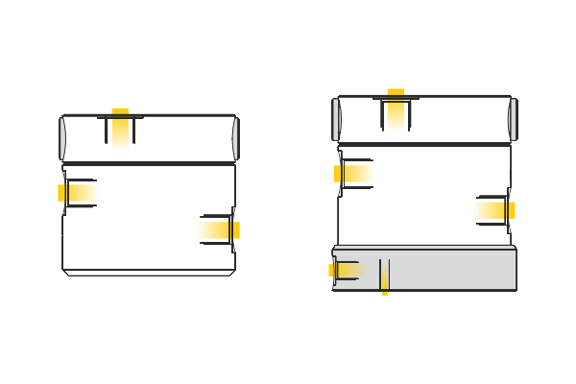

Leckölrückführung: ohne/mit

Verbindungskanäle: 2

Nennweite: 5 und 10

Betriebsdruck :pmax. 400 bar

Betriebstemperatur: von -10°C bis +60 °C

Ölanschluss: G1/4 (Rückführung G1/8)

Leckölvolumen: 30 cm³/100h (ohne Rückführung)

Drehzahl: 85 1/min (50 bar), 53 1/min (400 bar)

Drehmoment: 2 Nm (20 bar), 5 Nm (400 bar)

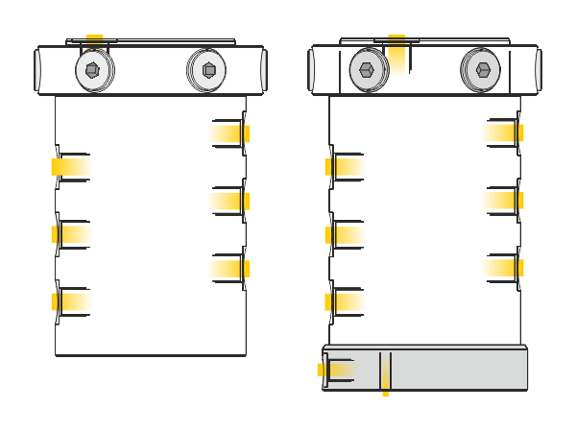

Leckölrückführung: ohne/mit

Verbindungskanäle: 4

Nennweite: 5 und 10

Betriebsdruck: 400 bar (NW5) / 350 bar (NW10)

Betriebstemperatur: von -10°C bis +60 °C

Ölanschluss: G1/4 (Rückführung G1/8)

Leckölvolumen: 50 cm³/100h (ohne Rückführung)

Drehzahl: 48 1/min (100 bar), 26 1/min (400 bar)

Drehmoment: 3 Nm (30 bar), 7,8 Nm (400 bar)

Leckölrückführung: ohne/mit

Verbindungskanäle: 6

Nennweite: 5

Betriebsdruck: pmax. 400 bar

Betriebstemperatur: von -10°C bis +60 °C

Ölanschluss: G1/4 (Rückführung G1/8)

Leckölvolumen: 60 cm³/100h (ohne Rückführung)

Drehzahl: 38 1/min (70 bar), 28 1/min (370 bar)

Drehmoment: 5,6 Nm (50 bar), 14 Nm (400 bar)

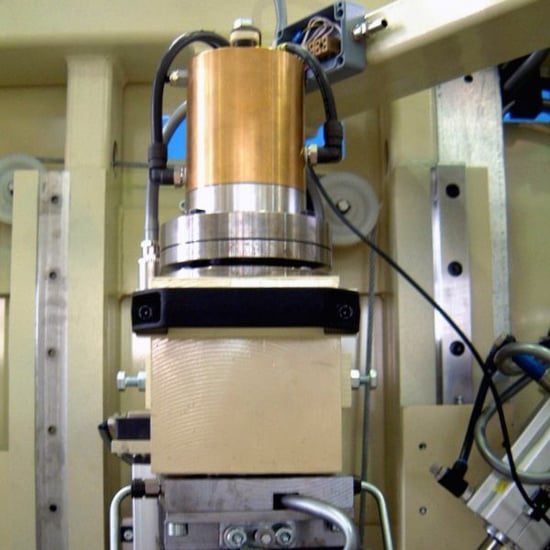

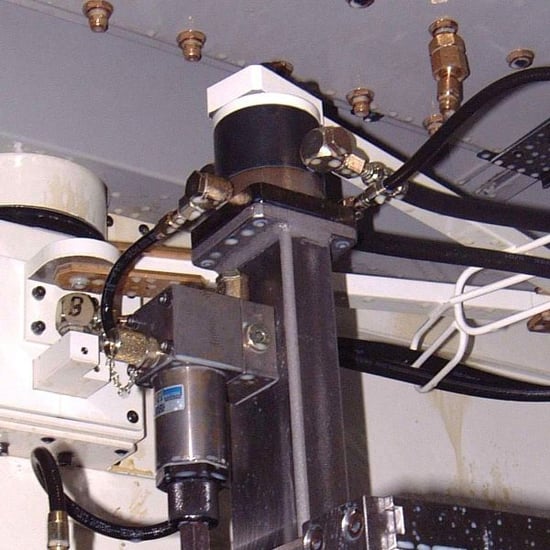

Praxisbeispiele

Konfigurator

Jetzt loslegen und persönlichen Termin vereinbaren!

+49 (0) 6401 - 225 999-0

Oder vereinbaren Sie einen Termin mit uns.